氣氣列管式換熱設備原理深度解析

一、技術原理:間壁式換熱與湍流強化機制

氣氣列管式換熱設備基于間壁式換熱原理,通過管程與殼程中氣體的溫差實現熱能傳遞。其核心在于利用換熱管壁作為熱傳導介質,使高溫氣體(熱流體)與低溫氣體(冷流體)在管內外逆向流動,形成高效熱交換。具體過程如下:

熱傳導:高溫氣體在管內流動時,熱量通過管壁(材質多為不銹鋼、碳化硅或鎳基合金)傳導至管外表面。例如,在合成氨工藝中,反應氣(350℃)通過碳化硅復合管束時,管壁導熱系數達270W/(m·K),確保熱量快速傳遞。

對流傳熱:低溫氣體在管外螺旋流動,形成強烈湍流,加速熱量吸收。螺旋導流板設計使流體產生離心力,湍流強度提升80%,傳熱系數達1200-1800W/(m2·K),較傳統直管式提升2-3倍。

逆流布局優化:冷熱氣體逆向流動,對數平均溫差(LMTD)修正系數達0.95,末端溫差可低于1℃,實現高效熱回收。例如,在PTA生產中,氧化反應熱通過逆流設計深度回收,系統綜合能效提升18%。

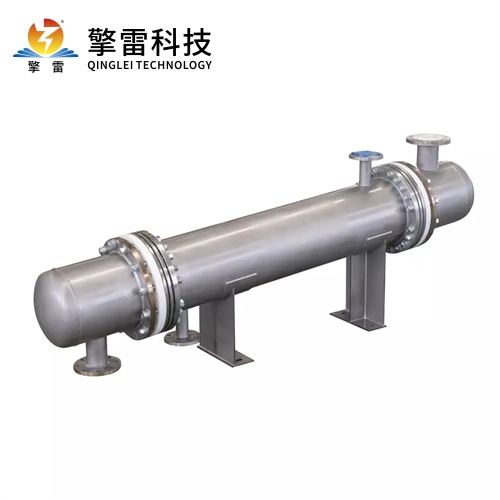

二、結構創新:三維螺旋流道與模塊化設計

氣氣列管式換熱設備的性能突破源于三大結構創新:

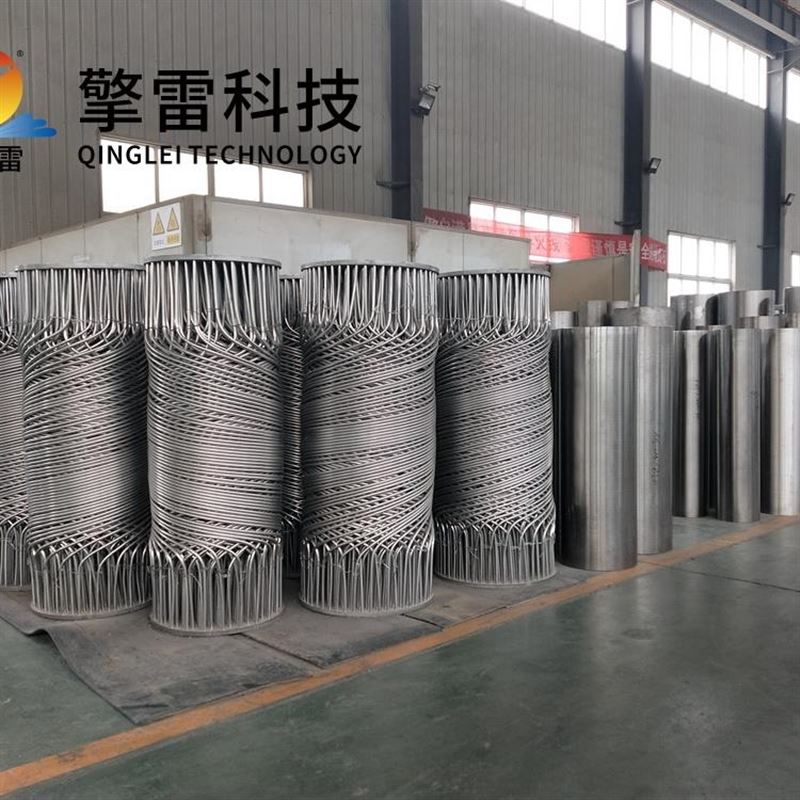

三維螺旋纏繞管束:

原理:管束以3°-20°螺旋角反向纏繞,形成復雜三維流道,延長氣體流動路徑2-3倍,換熱面積增加40%-60%。

效果:在乙烯裂解裝置中,螺旋管束使熱回收效率提升15%,年節約燃料氣30萬噸標煤。

案例:某煉油廠常減壓塔預熱系統采用該設計后,換熱面積減少35%,蒸汽消耗降低20%。

螺旋導流板技術:

原理:替代傳統弓形折流板,引導殼程氣體形成螺旋流動,強化擾動效應。

效果:殼程壓降降低25%,換熱效率提升18%。在大型合成氨裝置中,換熱器體積縮減30%,綜合能效提高12%。

模塊化管箱設計:

原理:支持單管束或管箱獨立更換,減少停機時間。

效果:雙管板密封與O形環設計形成獨立腔室,泄漏率<0.01%,滿足高壓(≤10MPa)工況需求。某石化企業采用模塊化設計后,安裝時間縮短50%,維護效率提升40%。

三、材料革命:耐超高溫與抗腐蝕體系

材料科學突破為設備適應工況提供保障:

耐高溫材料:

碳化硅復合材料:耐溫1800℃,抗熱震性能提升3倍,適用于氫能源領域。

石墨烯/碳化硅涂層:導熱系數突破300W/(m·K),耐溫1500℃,在超臨界CO?發電中表現優異。

Inconel 625合金:在1200℃高溫煙氣中,抗氧化性能是310S不銹鋼的2倍,壽命延長至8年。

抗腐蝕體系:

鈦合金:耐海水腐蝕,壽命超20年,適用于沿海化工裝置。

哈氏合金C276:耐高溫濃堿,年腐蝕速率僅0.008mm,保障苛刻工況長期運行。

納米陶瓷涂層:自動修復微裂紋,延長設備壽命至30年。

四、智能化轉型:數字孿生與AI預測維護

智能化技術賦予設備“自感知、自優化”能力:

實時監測系統:

傳感器網絡:集成光纖布拉格光柵(FBG)傳感器,實時監測管壁溫度梯度、氣體流速等16個關鍵參數。

故障預警:AI算法分析數據,故障預警準確率>98%。某企業應用后,非計劃停機次數減少70%,維護成本降低40%。

數字孿生技術:

虛擬建模:構建設備三維模型,實時映射運行狀態,預測剩余壽命準確率>95%。

優化運行:通過CFD仿真優化換熱管排列,傳熱效率再提升15%。

AI動態調節:

流體分配優化:算法根據工況動態調節氣體流量,綜合能效提升12%-15%。

自適應控制:系統響應時間<30秒,快速適應負荷波動。

五、應用場景:全產業鏈的節能增效實踐

氣氣列管式換熱設備已在六大領域實現規模化應用:

化工行業:

反應器冷卻:在合成氨工藝中,冷凝器出口溫度控制精度達±1℃,系統能效提升18%。

廢熱回收:某石化企業回收裂解爐輻射段出口余熱,年節約蒸汽1.2萬噸,減排CO? 8000噸。

電力行業:

燃氣輪機余熱利用:為聯合循環機組提供高效換熱,系統熱效率突破60%。

核能安全:在第四代鈉冷快堆中,碳化硅復合管束實現余熱導出,熱效率達65%。

冶金行業:

高爐煤氣回收:某鋼鐵企業使煤氣溫度從1200℃降至200℃,年發電量增加5000萬kW·h。

電弧爐除塵:耐溫1300℃的換熱器降低煙氣溫度,延長除塵設備壽命3倍。

氫能領域:

高溫氫氣冷凝:冷凝1200℃氫氣,系統能效提升25%,支持燃料電池汽車加氫站建設。

綠氫制備:在PEM電解槽中,承受去離子水循環,表面粗糙度Ra≤0.2μm,滿足GMP無菌要求。

環保治理:

VOCs治理:預熱廢氣至760℃實現高效燃燒,燃料消耗減少30%。

碳捕集:回收CO?液化過程中的熱量,年減排CO? 8萬噸。

新興領域:

地熱發電:處理350℃高溫地熱流體,設備壽命超20年。

生物質氣化:實現合成氣梯級利用,熱效率達85%。

免責聲明