乙烯列管冷凝器:工業熱交換領域的創新突破與高效應用

一、技術原理與結構創新:三維湍流強化傳熱

乙烯列管冷凝器基于間壁式換熱原理,通過金屬管壁實現裂解氣與冷卻介質的熱量交換。其核心結構包括管束、殼體、管板和折流板,并通過以下創新設計突破傳統設備極限:

管束排列優化:采用正三角形或旋轉正方形排列,管間距控制在1.5-3倍管徑,內置多葉扭帶與仿生流道,形成三維湍流場。例如,某乙烯裂解裝置應用后,裂解氣冷卻溫度從55℃降至40℃,較傳統設備提高15℃,年增產乙烯2萬噸。

異形結構強化傳熱:螺旋槽管、波紋管等異形結構使流體產生二次環流,破壞邊界層,傳熱系數提升20%-30%。某LNG液化裝置采用螺旋纏繞列管式冷凝器后,能耗降低28%,碳排放減少25%。

逆流設計提升效率:冷熱流體逆向流動,最小化傳熱溫差,支持大溫差工況(ΔT>150℃)。在乙烯裂解裝置中,急冷油冷凝器需處理800℃以上高溫裂解氣,通過逆流設計實現熱回收效率提升8-15個百分點,系統熱效率達45%。

緊湊化設計節省空間:單位體積傳熱面積是傳統設備的3-5倍,體積縮小60%,重量減輕40%,適用于船舶、海洋平臺等空間受限場景。某煉油廠催化裂化裝置采用三殼程換熱器后,反應溫度波動控制在±1℃,輕油收率提升1.8%。

二、材料升級:耐高溫高壓與抗腐蝕的雙重突破

乙烯裂解裝置工況苛刻,要求設備材料具備以下特性:

裂解氣側管材:選用高鉻鎳合金(如Incoloy 800H),抗蠕變溫度達900℃,可承受800℃以上高溫沖擊。例如,某乙烯裝置急冷油冷凝器在高溫(>400℃)與腐蝕性介質中壽命超5年。

超高溫材料應用:碳化硅陶瓷管束耐溫1800℃,適用于超臨界CO?發電系統,年運行時間超8000小時。

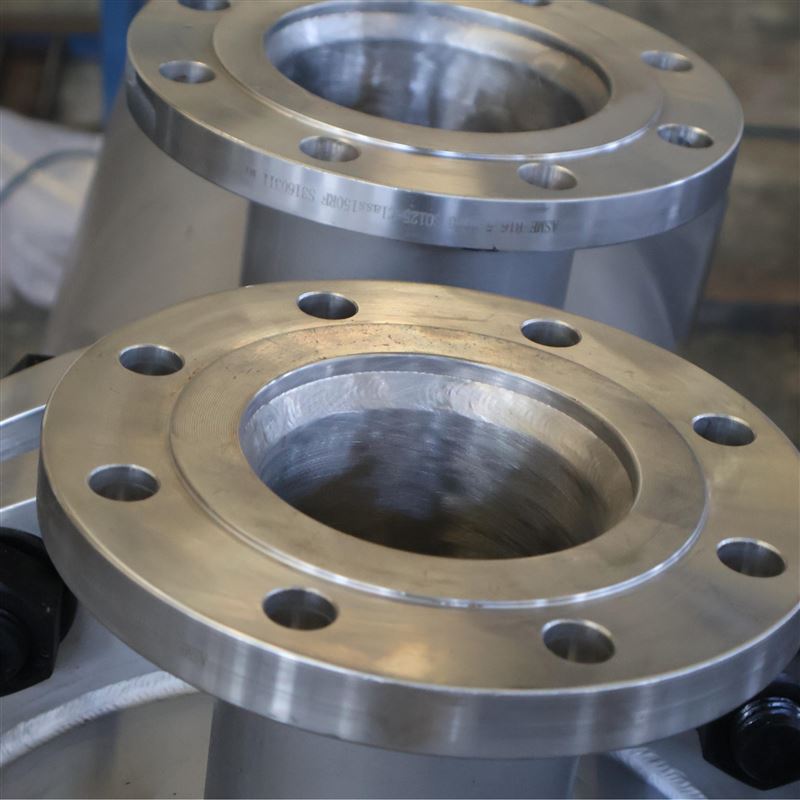

冷卻水側材料:采用316L不銹鋼,耐氯離子腐蝕;管板采用復合鋼板(如SA516 Gr70+316L),兼顧強度與耐蝕性。在濕氯氣環境中,某化工廠使用乙烯纏繞螺旋管冷凝器連續運行5年無明顯腐蝕,設備壽命較普通316L不銹鋼材質延長3倍。

表面處理技術:鎳基合金噴涂或PTFE襯里技術(厚度0.3-0.5mm)使局部耐蝕性提升2-3個數量級,適用于急冷水側等強腐蝕工況。石墨烯增強復合材料導熱系數突破600W/(m·K),抗熱震性提升5倍,適用于-196℃至1200℃溫差工況。

三、典型應用場景:乙烯裝置中的多任務協同

乙烯列管冷凝器在裂解裝置中承擔多重角色,其核心應用場景包括:

裂解氣冷卻:雙程列管式冷凝器將裂解氣溫度從850℃快速冷卻至40℃以下,分離出高價值烯烴產品。某項目應用后,裂解氣冷卻效率提升30%,年節約燃料氣用量達50萬噸標煤。

急冷油冷凝:急冷油需在1秒內完成氣液相變,同時承受劇烈溫度波動。乙烯纏繞螺旋管冷凝器通過螺旋流道設計,使熱流體產生二次環流,傳熱系數提升至13600W/(m2·℃),較傳統設備提高3-7倍。

余熱回收與節能:在火電汽輪機系統中,列管式冷凝器使排汽溫度降低至35℃,熱耗率下降12%,年節煤超萬噸;在催化裂化裝置中,回收高溫煙氣熱量用于空氣預熱,年節能效益達2000萬元。

新能源領域拓展:開發耐熔融鹽冷凝器,服務于第四代鈉冷快堆,提升能源利用效率;在碳捕集項目中,實現-55℃工況下98%的CO?氣體液化效率,年減排CO?超5000噸。

四、智能化升級:數字孿生與預測性維護

通過集成物聯網傳感器與AI算法,乙烯列管冷凝器實現智能化升級:

故障預測與健康管理:CFD-FEM耦合仿真優化管束排列,壓降降低15%,換熱面積增加10%;集成AI算法的數字孿生系統,實現故障預測準確率達92%,非計劃停機減少75%。例如,某石化企業應用后,設備剩余壽命預測誤差<8%,維護成本降低40%。

自適應調節與優化運行:研發碳化硅-石墨烯復合材料,導熱系數突破300W/(m·K),抗熱震性提升300%,支持700℃超臨界工況;NiTi合金管束在熱循環中自動補償0.5mm形變誤差,延長密封壽命。

能源綜合利用:開發熱-電-氣多聯供系統,能源綜合利用率突破85%,助力碳中和目標實現;熱泵耦合技術實現-20℃至150℃寬溫區余熱回收,年減排CO?超5000噸。

免責聲明