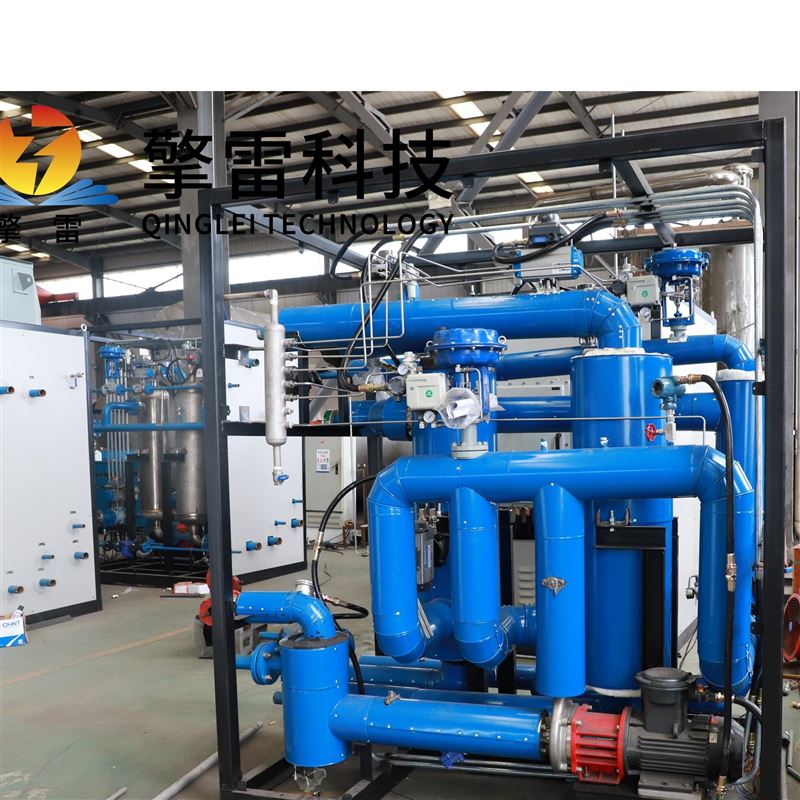

智能型全自動換熱機組:智慧能源管理的核心引擎

在能源轉型與智慧城市建設的浪潮中,智能型全自動換熱機組憑借其高效、智能、環保的特性,成為工業熱能管理與城市供熱系統的核心設備。該機組深度融合物聯網、大數據、人工智能與自適應控制技術,構建起“智能感知-自主決策-精準執行”的全流程自動化閉環,為能源利用效率提升與碳中和目標實現提供了創新解決方案。

一、技術架構:多維度智能協同的能源中樞

智能型全自動換熱機組以模塊化設計為基礎,集成四大核心系統:

智能感知系統:部署20余類高精度傳感器(溫度、壓力、流量、水質等),采樣頻率達100Hz,誤差范圍±0.1%,實時采集運行數據。例如,在極地科考站應用中,機組通過超低溫傳感器(-60℃環境)實現設備啟動與運行監控。

邊緣計算與數字孿生:本地數據清洗與特征提取降低90%通信負載,數字孿生模型模擬工況優化控制策略,策略生成時間縮短至分鐘級。某化工企業應用顯示,該技術使余熱回收效率提升18%。

強化學習控制算法:基于歷史數據與實時反饋動態調整循環泵頻率、閥門開度等參數,能效提升15%-20%。在北京某小區供熱改造中,機組通過算法優化使年節能量相當于減少標煤消耗500噸。

自適應水力平衡系統:通過壓力波傳播分析自動校準各支路流量,消除冷熱不均現象。在老舊小區改造中,該技術使熱費投訴率下降90%,供熱均勻性顯著提升。

二、性能突破:效率、壽命與環保的三重升級

能效躍升:采用納米熱膜技術與碳化硅-石墨烯復合材料(導熱系數突破300W/(m·K)),傳熱系數提升至6000-8000W/(m2·℃),較傳統設備提高30%-50%。在鋼鐵行業高爐煤氣余熱回收中,機組使噸鋼綜合能耗降低15kgce。

壽命延長:自修復換熱表面技術與鈦合金材質應用,使設備壽命達20年以上。某電廠項目通過激光熔覆修復退役機組,性能恢復至新機95%以上,降低維護成本40%。

環保優化:低氮燃燒技術與余熱深度回收減少污染物排放,結合碳捕集(CCUS)系統使CO?液化能耗降低15%。在數據中心冷卻中,機組采用間接蒸發冷卻技術,PUE降至1.15以下,年省電費超千萬元。

三、應用場景:跨行業賦能的智慧能源樞紐

工業領域:

化工制藥:為反應釜提供±0.5℃級精準控溫,產品合格率提升至99.9%。

氫能產業:開發氫-水熱交換專用機組,支持氫能儲能與運輸全鏈條溫控需求。

新能源測試:在電池測試中實現-40℃~150℃寬溫域控制,測試效率提升3倍。

建筑供熱:

集中供暖:模塊化機組替代傳統鍋爐房,施工周期縮短60%,支持按需供熱與室外溫度補償功能。

醫療潔凈:實現三級過濾+恒溫恒濕控制,滿足ISO 5級潔凈標準,應用于手術室與實驗室。

可再生能源:

太陽能光熱:與槽式集熱器耦合,提升儲熱罐換熱效率25%。

地熱能利用:在雄安新區地源熱泵項目中,機組實現地熱梯級利用,供熱成本降低30%。

四、未來趨勢:技術融合驅動的能源革命

材料創新:研發耐氫脆、耐氨腐蝕材料體系,支持綠氫制備與氨燃料動力系統;石墨烯涂層技術使換熱器耐溫提升至1500℃。

智能升級:5G+邊緣計算實現毫秒級參數調節,AI芯片部署使本地化決策響應時間<100ms;卷積神經網絡(CNN)識別微泄漏準確率達98%。

能源交易:結合區塊鏈技術構建分布式熱能交易平臺,在青島自貿區實現余熱資源點對點交易,提升能源利用率15%。

極地應用:超低溫啟動技術(-60℃)與抗凍傳感器組合,保障南極科考站設備持續運行,支持極地資源開發。

五、案例實證:從理論到實踐的跨越

案例1:北方城市供熱改造

某市采用智能機組后,熱能利用率從70%提升至85%,年減少煤炭消耗10萬噸,PM2.5排放降低30%,居民室溫波動范圍縮小至±1℃。

案例2:化工園區余熱回收

某園區部署10MW智能機組后,回收蒸餾塔頂余熱預熱原料,年節約蒸汽成本2000萬元,碳排放減少12萬噸。

案例3:數據中心綠色冷卻

阿里云張北數據中心采用間接蒸發冷卻+智能換熱機組,PUE從1.4降至1.15,年省電費1.2億元,獲數據中心綠色評級。

結語:智慧能源的未來圖景

智能型全自動換熱機組正從單一設備升級為能源互聯網的“智慧節點”,其技術演進方向與國家“雙碳”戰略高度契合。隨著材料科學、人工智能與物聯網技術的深度融合,該機組將在工業4.0、智慧城市、綠色制造等領域發揮關鍵作用,為能源轉型提供“中國方案”。據預測,到2030年,中國高效智能換熱機組市場規模將突破1500億元,成為推動能源革命的核心引擎。

免責聲明