一、技術原理:熱傳導與湍流強化的協同增效

單盤管換熱器通過單根螺旋纏繞的盤管實現冷熱流體的熱量交換,其核心機制包含兩個關鍵過程:

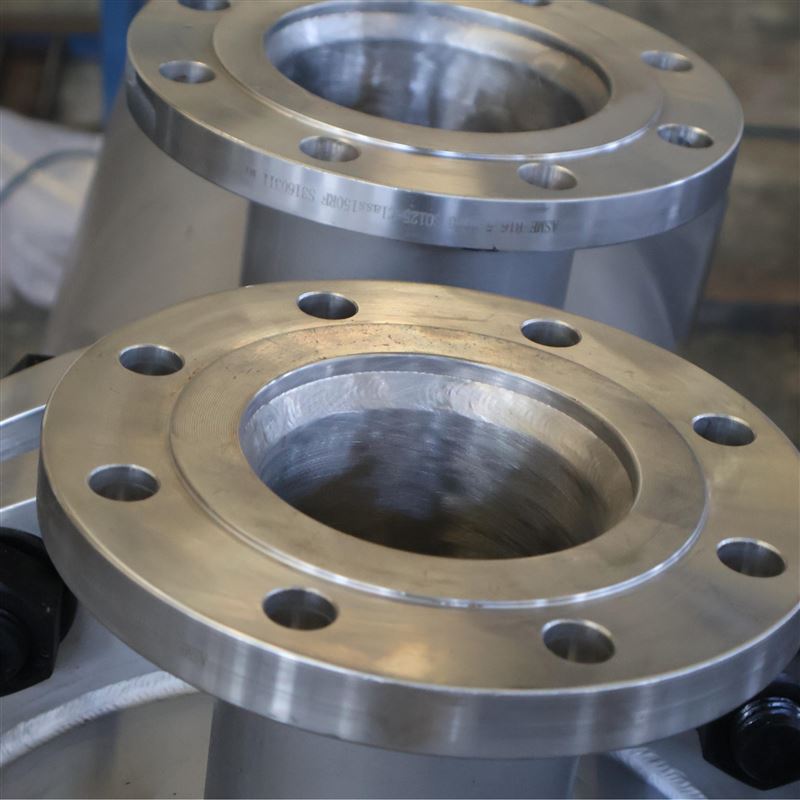

熱傳導:高溫流體(如蒸汽、熱油)流經盤管內部時,熱量通過管壁(材質多為不銹鋼、紫銅或鎳基合金)傳導至管外表面。例如,在抗生素發酵液冷卻中,316L不銹鋼盤管將熱量從發酵液傳遞至管壁,確保無菌要求(表面粗糙度Ra≤0.4μm)。

熱對流:低溫流體(如水、空氣)沿盤管外壁流動,通過強制對流快速帶走熱量。若外部介質為空氣,則通過自然對流實現換熱;若為液體(如冷水),則通過湍流強化傳熱效率。螺旋盤管設計使流體湍流強度提升40%,邊界層厚度降低30%,傳熱效率較傳統設備提高2—3倍。

技術參數:

傳熱系數:1400—2000 W/(m2·K),較傳統設備提升50%以上。

耐溫范圍:-50℃至500℃,適應工況。

結構緊湊性:單位體積換熱面積達150—300 m2/m3,是傳統管殼式的2—3倍。

二、核心作用:精準控溫驅動工藝質量雙提升

保障分離效率:在蒸餾工藝中,單盤管換熱器通過精準控溫確保塔頂目標組分(如溶劑、中間體)充分冷凝,避免氣相逃逸導致的收率損失。例如,在乙烯裂解工藝中,其承擔塔頂冷凝任務,操作彈性達30%—110%,產品純度提升至98.5%。

控制工藝穩定性:穩定的冷凝效果維持蒸餾塔內壓力、溫度平衡,避免氣相負荷波動引發的操作參數紊亂。在原油常減壓裝置中,其處理量可達1000噸/小時,耐溫范圍-20℃至450℃,確保連續生產穩定性。

滿足合規要求:制藥行業對設備材質、清潔度要求嚴苛,單盤管換熱器通過抗腐蝕材質(如316L不銹鋼、哈氏合金)和易清潔設計(表面粗糙度Ra≤0.2μm),避免污染風險,符合GMP標準。

三、核心類型與適用場景

螺旋盤管式:

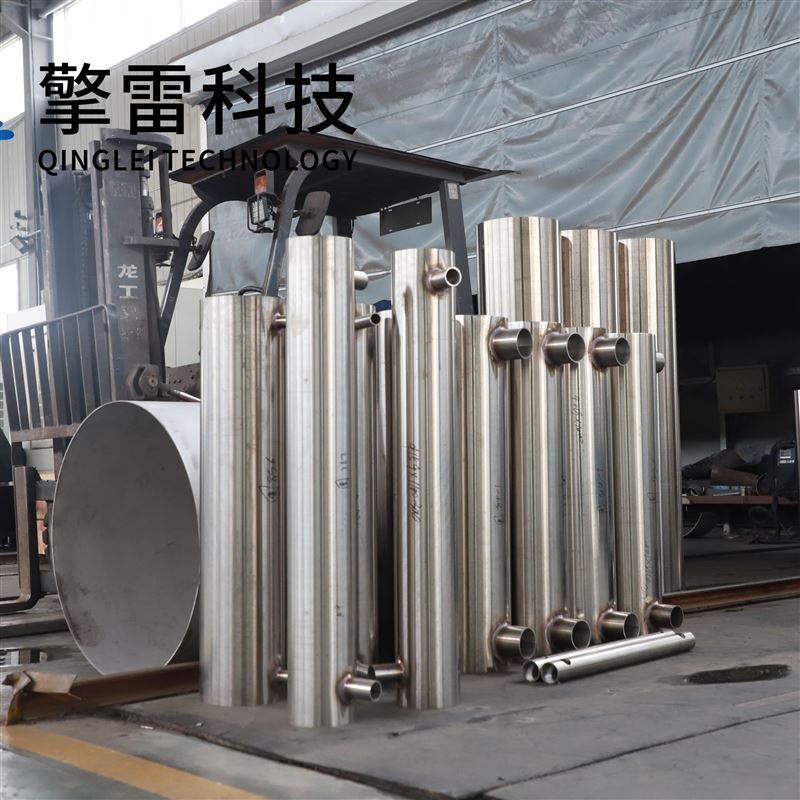

結構:單根換熱管以特定螺距纏繞于中心筒體,形成三維流道。

優勢:湍流強度高,傳熱效率提升2—3倍;占地面積減少30%—50%,適用于空間受限場景(如空調系統、船舶熱管理)。

應用:石油煉制(塔頂油氣冷凝)、發酵液冷卻(抗生素生產)、余熱回收(化工廠催化重整)。

浮頭式/U型管式:

結構:管束一端可自由浮動,自動補償熱膨脹。

優勢:耐受高溫高壓(溫差范圍-50℃至500℃),維護便捷。

應用:高溫反應釜冷卻、地熱能開發(雙相不銹鋼換熱器耐受地熱流體腐蝕)。

異形纏繞式:

結構:采用非均勻螺距纏繞,優化流體分布。

優勢:傳熱效率提升10%—15%,抗結垢性能增強。

應用:光伏多晶硅生產(碳化硅復合換熱器耐溫1600℃,熱回收效率提升20%)、半導體制造(芯片蝕刻廢氣處理)。

四、選型關鍵因素

材質匹配:

普通介質:選用316L不銹鋼,耐腐蝕性強且易拋光(表面粗糙度Ra≤0.8μm)。

強腐蝕介質:采用哈氏合金、鎳基合金(如Inconel 625)或陶瓷涂層,年腐蝕速率<0.01mm。

生物制藥:選用電化學拋光的316L不銹鋼或鈦材,確保無微孔以避免微生物滋生。

傳熱效率需求:

高傳熱場景:優先選擇螺旋盤管式或異形纏繞式,傳熱系數可達2000 W/(m2·K)。

低壓降場景:采用雙殼程設計,通過中間隔板分散熱應力,局部壓降降低30%。

流體力學設計:

流速控制:管程流速建議1—3 m/s,殼程流速0.3—1 m/s,平衡傳熱與壓降需求。

折流板優化:螺旋形或橢圓形折流板引導流體形成復雜渦流,提升傳熱效率10%—15%。

五、未來趨勢:智能化與綠色化雙重驅動

智能化控制:

物聯網集成:實時監測管壁溫度、流體流速及壓力,數據上傳至云端分析,故障預警準確率達95%。

AI優化算法:基于歷史數據訓練預測模型,動態調整操作參數,節能率提升10%—20%。例如,某化工廠通過AI算法優化后,年節約蒸汽1.2萬噸,減排CO?超1000噸。

綠色化設計:

節能技術:開發天然冷卻介質(如CO?工質)替代氟利昂,減少溫室氣體排放。

余熱回收:集成熱泵技術回收低溫余熱,系統綜合能效提升40%—60%。例如,某鋼鐵廠通過余熱回收系統,年節約標準煤800噸。

材料革新:

碳化硅(SiC):耐溫1600℃,在光伏多晶硅生產中效率提升20%。

石墨烯復合材料:導熱系數提升30%,抗結垢性能增強5倍,延長設備壽命至15年以上。

免責聲明