一、催化劑再生廢水的處理挑戰

催化劑再生廢水是石油煉化、煤化工等工業領域中催化劑再生工藝產生的副產物,其成分復雜且具有以下特性:

強腐蝕性:pH值可低至2以下,Cl?濃度超過100ppm,含高濃度硫化物、酸性物質(如硫酸、鹽酸)及重金屬離子(如鉛、汞),對金屬設備形成電化學腐蝕和化學腐蝕雙重作用。例如,某煉油廠催化裂化裝置的金屬換熱器因Cl?腐蝕,年泄漏率高達15%,維護成本占運營成本的30%。

高溫環境:再生過程需在500-800℃高溫下進行,廢水溫度可達120-150℃,傳統金屬材料易發生熱疲勞和蠕變。

成分復雜:含催化劑顆粒、硅鋁酸鹽等固體雜質,易在換熱表面沉積形成污垢層,降低傳熱效率并增加流體阻力。某化工廠金屬換熱器運行6個月后,污垢層厚度達2mm,傳熱系數下降40%。

易結垢傾向:廢水中的硫酸鹽、碳酸鹽在換熱表面結晶,導致壓降升高和能耗增加。

二、碳化硅纏繞管換熱器的技術優勢

碳化硅(SiC)作為一種高性能陶瓷材料,其單相無壓燒結工藝賦予其以下核心優勢,成為解決催化劑再生廢水處理難題的關鍵技術裝備:

耐腐蝕性:

在濃硫酸(98%)、(HF)、熔融鹽(如NaNO?-KNO?)等強腐蝕介質中,年腐蝕速率低于0.005mm,是哈氏合金的1/10。例如,某化工廠廢水處理系統采用碳化硅換熱器后,設備壽命從2年延長至12年,年維護成本降低75%。

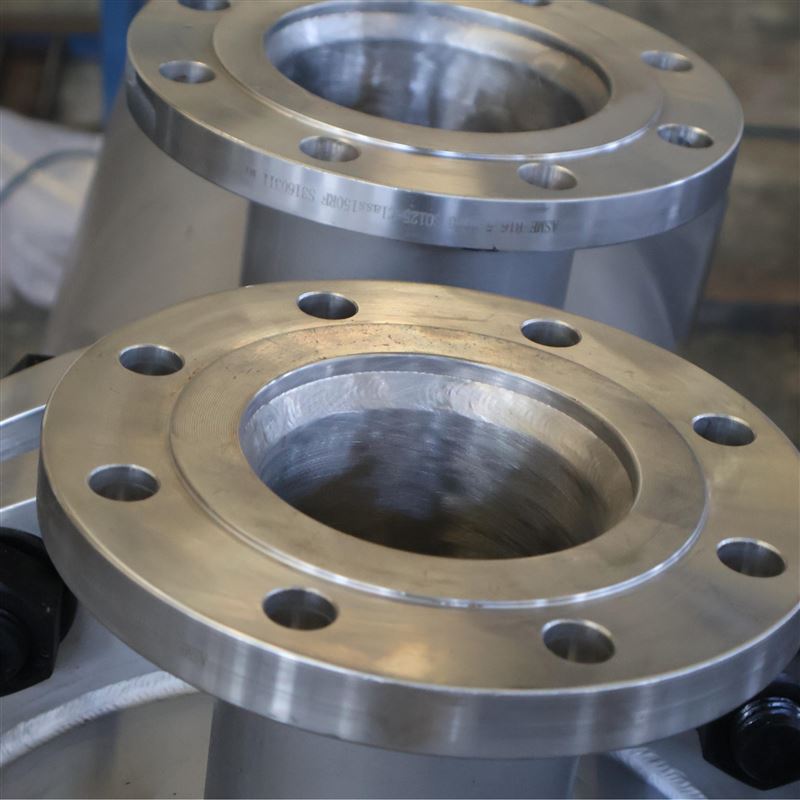

耐受高濃度氯離子(Cl?>100ppm)腐蝕,避免傳統金屬換熱器因氯離子侵蝕導致的泄漏問題。在氯堿工業中,碳化硅換熱器耐受31%濃鹽酸腐蝕,設備壽命超8年,較鈦材設備提升3倍。

耐高溫性:

熔點高達2700℃,可在1600℃下長期穩定運行,短時耐受2000℃以上高溫,且能承受快速溫度變化(如從700℃驟冷至250℃不破裂)。在鋼鐵企業均熱爐煙氣余熱回收項目中,碳化硅換熱器將空氣預熱至600℃,燃料節約率達40%。

高效傳熱:

導熱系數達200-300 W/(m·K),是不銹鋼的3倍、石墨的2倍。螺旋纏繞結構或微通道設計可進一步提升傳熱效率。例如,某化工企業采用螺旋纏繞碳化硅換熱器處理味精發酵廢水時,傳熱系數提升至1400 W/(m2·K),熱回收率達85%;微通道設計(通道尺寸小至0.3mm)使比表面積提升至5000m2/m3,換熱效率較傳統設備提高5倍。

抗結垢與自清潔:

表面粗糙度Ra≤0.8μm,不易吸附雜質,結合螺旋纏繞結構或微通道設計,可進一步降低結垢風險。某制藥企業采用Φ19×1.5mm碳化硅管處理抗生素發酵廢水,連續運行180天未出現堵塞。針對含催化劑顆粒的高溫油氣,碳化硅換熱器通過優化流道設計(如40°螺旋角纏繞)延長管程路徑,減少顆粒沉積。某煉油廠催化裂化裝置采用該結構后,設備壽命延長3倍,壓降降低40%。

三、典型應用場景與案例

高溫油氣余熱回收:

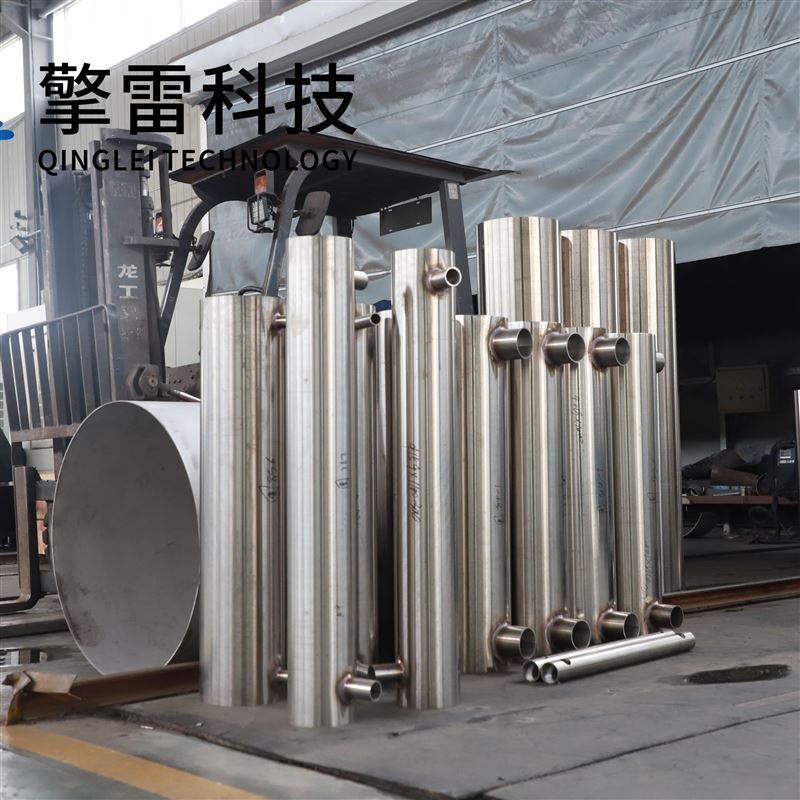

場景:將含催化劑顆粒的高溫油氣從500-800℃冷卻至120-150℃,回收余熱用于預熱原料或產生蒸汽。

案例:某煉油廠催化裂化裝置采用碳化硅纏繞管換熱器,管程路徑延長2.5倍,換熱面積增加45%,傳熱系數提升至1400 W/(m2·K)。運行5年未出現腐蝕泄漏,壽命較金屬設備延長4倍,燃料節約率達40%。

煤制合成氣冷卻廢水處理:

場景:處理煤制合成氣冷卻廢水,耐受H?S腐蝕,回收熱量產生低壓蒸汽供后續工序使用。

案例:某煤化工企業采用碳化硅換熱器,系統綜合效率提升12%,年多回收蒸汽約5000噸,折合標準煤700噸。設備采用微通道設計(通道尺寸0.3mm),比表面積達5000m2/m3,換熱效率較傳統設備提高5倍。

氯堿工業鹽酸冷卻與鹽水預熱:

場景:在氯堿工業中,耐受氯離子腐蝕,冷卻鹽酸并預熱鹽水。

案例:新疆天業集團采用碳化硅換熱器,換熱效率比傳統鈦管換熱器提升15%-20%,設備壽命超8年。單臺設備年節省運維成本約20萬元。

四、全生命周期成本優勢

盡管碳化硅換熱器初始投資較不銹鋼設備高30%-50%,但其全生命周期成本優勢突出:

壽命延長:碳化硅設備壽命達15-20年,是不銹鋼設備(5-8年)的3倍以上。例如,某煤化工項目采用碳化硅換熱器后,20年總成本(含維護)較不銹鋼設備降低40%。

維護成本降低:年腐蝕速率<0.005mm,維護周期延長至5年以上,年維護成本降低60%-75%。某化工廠廢水處理系統采用碳化硅換熱器后,維護成本降低75%。

能效收益:以100m3/h廢水處理規模為例,碳化硅設備熱回收效率提升30%-50%,年節能標煤可達數千噸,直接經濟效益顯著。

五、未來趨勢與行業展望

材料創新:研發碳化硅-石墨烯復合材料,目標導熱系數>200W/(m·K),耐溫提升至1500℃,適應超高溫(1400℃)、超高壓(3.0MPa)工況。

結構優化:結合3D打印技術制造復雜流道,實現微納尺度傳熱強化,滿足小型化、集成化設備需求。例如,選擇性激光熔化(SLM)技術可制造壓降降低30%、傳熱效率提高30%的螺旋流道。

智能化控制:集成量子傳感技術實現納米級溫度場調控,將熱效率再提升15%;通過數字孿生技術構建虛擬設備模型,結合CFD流場模擬,設計周期縮短50%,運維效率提升60%。

多聯供系統:開發熱-電-氣多聯供系統,能源綜合利用率有望突破85%。某智慧園區部署的換熱網絡優化系統,使能源利用率提升至92%,年減排二氧化碳15萬噸。

免責聲明