酸化油廢水纏繞管換熱器:高效節能與耐腐蝕的工業利器

酸化油廢水作為油脂加工行業(如食用油精煉、生物柴油生產)產生的高濃度有機廢水,其成分復雜,含有游離脂肪酸(FFA)、甘油三酯、皂角及懸浮物等,具有高化學需氧量(COD)、高粘度、易結垢及強腐蝕性等特點。這些特性對換熱設備的設計與運行提出了嚴苛挑戰,而纏繞管換熱器憑借其獨特的結構優勢、優異的耐腐蝕性能及高效的傳熱效率,逐漸成為酸化油廢水處理領域的核心裝備。

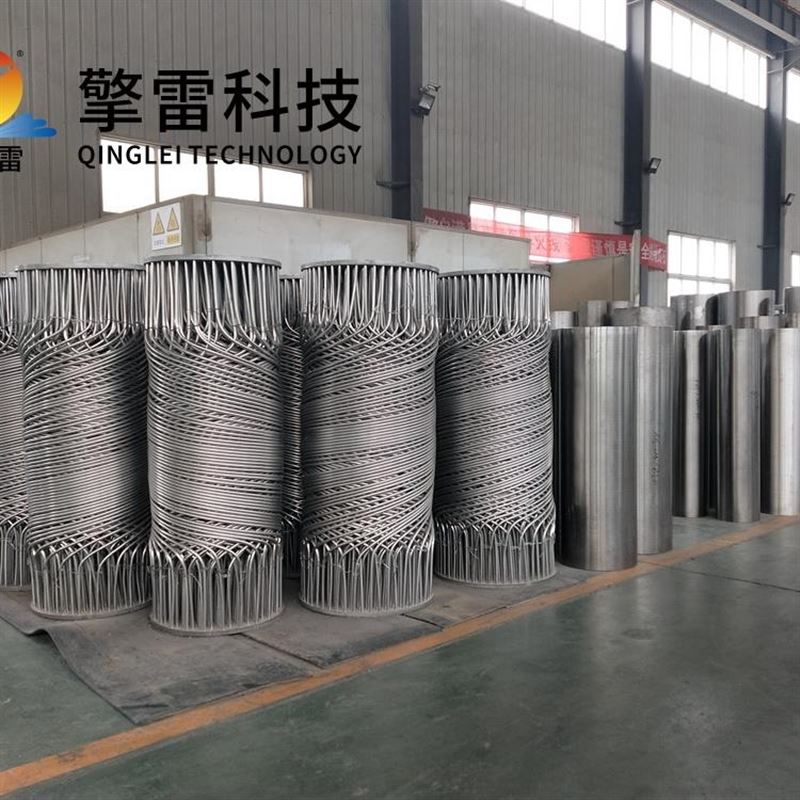

一、技術原理:螺旋纏繞與湍流強化的協同增效

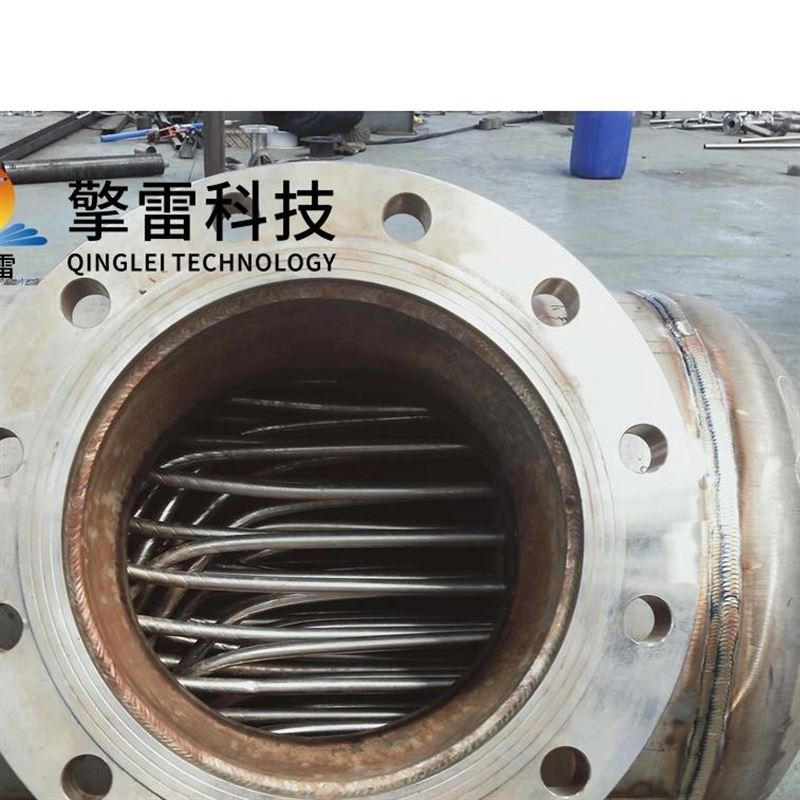

纏繞管換熱器的核心在于其螺旋纏繞管束設計。多根換熱管以特定角度(通常為15°—25°)沿中心筒體螺旋纏繞,形成多層反向螺旋通道。這種結構使流體在流動過程中產生復雜的二次環流與離心力,顯著增強湍流強度,破壞熱邊界層,從而大幅提升傳熱效率。具體而言:

管程強化:流體在螺旋管內流動時,離心力驅動流體向管壁外側移動,形成二次環流,使管內流體呈現高度湍流狀態,傳熱膜系數提高30%以上。例如,在某生物柴油廠改造項目中,采用雙螺旋纏繞管(316L不銹鋼材質,纏繞角度20°)后,傳熱系數從傳統列管式的400 W/(m2·K)提升至750 W/(m2·K),蒸汽消耗降低18%。

殼程優化:通過優化殼程流道設計,如采用螺旋折流板或弓形折流板,強制流體橫向沖刷管束,形成高湍流區,綜合傳熱系數較無折流板提升40%—60%。

二、結構優勢:緊湊高效與抗污堵設計

纏繞管換熱器在結構設計上充分考慮了酸化油廢水的特性,通過以下創新設計實現高效穩定運行:

緊湊結構:單位體積傳熱面積達100—170 m2/m3,是傳統管殼式換熱器的3—5倍。例如,某企業采用纏繞管換熱器后,占地面積縮小20%,基建成本降低70%。

抗污堵能力:

流道優化:通過調整螺旋螺距與管徑(如Φ14mm管徑+4管程結構),控制流速在1.8 m/s以上,減少固體顆粒沉積。

入口預處理:設置旋流分離器或過濾器(精度≤50μm),去除直徑>1 mm的懸浮顆粒,降低污垢系數。例如,某項目在入口設置旋流分離器后,污垢系數從初始的0.0005 m2·K/W穩定在0.0012—0.0015 m2·K/W。

防垢涂層:在換熱管內壁涂覆聚四氟乙烯(PTFE)或搪瓷涂層,減少脂肪酸吸附點,降低結垢風險。

耐壓與密封:全焊接結構承壓達20 MPa以上,螺旋管束自由彎曲段具有撓性,可補償熱膨脹,減少管頭泄漏風險。雙管板+雙O形環密封結構形成獨立腔室,即使內層O形圈失效,過程流體與工作流體仍被物理隔離,泄漏率<0.01%/年。

三、材料選擇:耐腐蝕與經濟性的平衡

針對酸化油廢水的高腐蝕性特性,纏繞管換熱器在材料選擇上需兼顧性能與成本:

316L不銹鋼:適用于中低腐蝕工況(如FFA含量<20%、Cl?含量≤50 ppm的廢水),其優異的耐點蝕性能使其成為管束材料。例如,某化肥廠采用Φ19×2mm的316L不銹鋼管,在pH 5—9的廢水中連續運行5年無腐蝕泄漏,壽命較碳鋼提升3倍。

鈦合金與哈氏合金:針對高氯離子含量廢水(Cl?>50 ppm),鈦合金(如TA2)和哈氏合金(如C-276)的耐蝕性提升20%,但成本較高,僅用于特殊工況。例如,某煤化工項目采用哈氏合金纏繞管,在含Cl?的廢水工況下壽命延長至10年以上。

碳化硅復合材料:作為第三代半導體材料,碳化硅(SiC)具有的耐腐蝕性和導熱性能(熱導率120—270 W/(m·K)),適用于工況(如高溫、強腐蝕)。例如,在煤化工氣化爐廢熱回收中,碳化硅纏繞管換熱器成功應對1350℃合成氣急冷沖擊,避免熱震裂紋和泄漏風險。

四、應用場景:多環節的效能驗證

纏繞管換熱器在酸化油廢水處理中廣泛應用于以下場景:

廢水預熱:將低溫廢水(20—40℃)加熱至60—80℃,以滿足后續蒸發或生化處理溫度需求。例如,某生物柴油廠采用纏繞管換熱器預熱廢水,熱源(蒸汽)溫度與廢水溫差≥15℃,傳熱效率穩定在750 W/(m2·K)以上。

廢水冷卻:將高溫廢水(90—120℃)冷卻至50—60℃,避免高溫對微生物的抑制作用(生化處理前)。例如,某企業采用分級冷卻工藝,先通過纏繞管換熱器預冷至70℃,再通過板式換熱器冷卻至50℃,冷卻水入口溫度≤30℃,出口溫度≤40℃,確保傳熱溫差≥10℃。

余熱回收:利用高溫廢水(80—100℃)預熱新鮮廢水或生產蒸汽,回收熱量30%—50%。例如,某項目通過纏繞管換熱器將120℃廢水熱量傳遞給20℃原料水,使原料預熱至80℃,年節約蒸汽成本超200萬元。

蒸發濃縮:作為蒸發器的加熱元件,將蒸汽熱量傳遞給廢水,使水分蒸發,實現廢水濃縮。例如,在橡膠促進劑CZ廢水處理中,纏繞管換熱器將95℃高溫水與50℃低溫水進行熱交換,傳熱系數達800—1500 W/(m2·℃),熱效率超92%。

五、優化策略:智能運維與全生命周期管理

為延長纏繞管換熱器的使用壽命并降低運維成本,需采取以下優化策略:

智能監控系統:集成溫度、壓力、流量傳感器及AI算法,實時監測管壁溫度梯度與流體流速,故障預警準確率達98%,非計劃停機減少80%。例如,某企業通過數字孿生技術構建設備三維模型,預測剩余壽命,優化清洗周期。

定期清洗維護:

高壓水沖洗:配置反沖洗裝置,定期用高壓水(壓力≥1.0 MPa)沖洗纏繞管內壁,沖洗周期每15—30天一次(根據污垢系數監測結果調整)。

化學清洗:采用堿洗(2%—5% NaOH溶液,80—90℃循環2—4小時)去除脂肪酸皂,酸洗(1%—2% HNO?溶液,50—60℃循環1—2小時)去除金屬氧化物,清洗周期每3—6個月一次。

材料升級:研發碳化硅-石墨烯復合材料,導熱系數突破300 W/(m·K),抗結垢性能增強50%,設備重量減輕30%。例如,某項目采用石墨烯涂層纏繞管后,傳熱效率提升15%,維護周期延長至5年以上。

六、未來趨勢:材料創新與智能化融合

隨著工業4.0和智能制造的推進,纏繞管換熱器將向更高效、更智能的方向演進:

材料創新:碳化硅-石墨烯復合材料、3D打印蜂窩結構等新材料的應用,將進一步提升設備的耐腐蝕性、導熱性能和結構緊湊性。例如,3D打印技術可實現復雜流道的一體化成型,比表面積提升至800 m2/m3,傳熱系數達15000 W/(m2·℃)。

智能化控制:通過集成物聯網傳感器和遠程監控系統,實現設備狀態的實時監測和預警,提高運維效率。例如,自適應調節系統可實時監測16個關鍵點溫差,自動優化流體分配,綜合能效提升12%—18%。

系統級能源整合:與儲能技術、智能電網結合,構建“熱-電-氣”聯供系統,在工業園區實現能源綜合利用率突破85%,推動化工廢水處理向零碳工廠轉型。

七、結語

酸化油廢水纏繞管換熱器憑借其獨特的螺旋纏繞結構、高效的傳熱性能及優異的耐腐蝕特性,已成為酸化油廢水處理領域的核心裝備。通過結構優化、材料升級和智能運維策略的實施,設備在傳熱效率、抗污堵能力和全生命周期成本等方面表現出顯著優勢。未來,隨著材料科學與智能制造技術的不斷進步,纏繞管換熱器將在酸化油產業的綠色低碳發展中發揮更加重要的作用,助力企業實現可持續發展目標。

免責聲明