產(chǎn)品推薦:原料藥機(jī)械|制劑機(jī)械|藥品包裝機(jī)械|制冷機(jī)械|飲片機(jī)械|儀器儀表|制藥用水/氣設(shè)備|通用機(jī)械

雙板式水水汽水換熱站:高效熱能管理的創(chuàng)新解決方案

在能源轉(zhuǎn)型與綠色發(fā)展的背景下,雙板式水水汽水換熱站憑借其高效、緊湊、智能化的特性,成為區(qū)域供熱、工業(yè)余熱回收、數(shù)據(jù)中心冷卻等領(lǐng)域的核心設(shè)備。該技術(shù)通過雙模式自適應(yīng)切換、材料創(chuàng)新與智能控制,顯著提升了能源利用效率,推動(dòng)供熱系統(tǒng)向低碳化、智能化方向演進(jìn)。

一、技術(shù)原理與核心設(shè)計(jì)

1. 雙模式自適應(yīng)切換機(jī)制

雙板式換熱站通過電動(dòng)三通閥實(shí)現(xiàn)蒸汽直供與高溫水換熱的智能切換。當(dāng)熱源為蒸汽時(shí),系統(tǒng)自動(dòng)切換至汽-水模式,蒸汽經(jīng)板式換熱器冷凝為水,釋放潛熱;當(dāng)熱源為高溫水時(shí),系統(tǒng)切換至水-水模式,通過板間對流換熱實(shí)現(xiàn)熱能傳遞。這種設(shè)計(jì)使設(shè)備能夠靈活應(yīng)對不同熱源條件,例如在鋼鐵廠高爐煤氣余熱回收中,系統(tǒng)可根據(jù)煤氣溫度波動(dòng)自動(dòng)調(diào)節(jié)換熱模式,確保供熱穩(wěn)定性。

2. 雙板式換熱器結(jié)構(gòu)創(chuàng)新

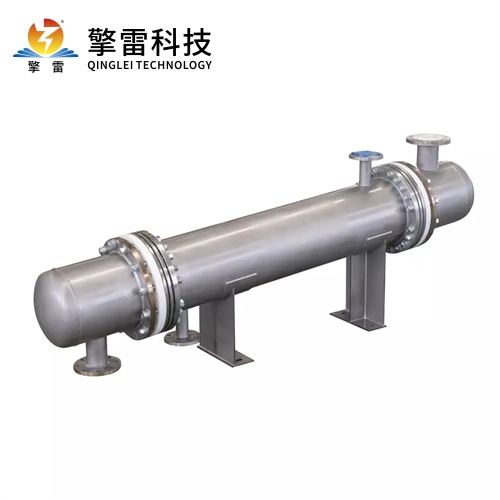

核心部件采用雙板式換熱器,由兩組交錯(cuò)排列的金屬板片構(gòu)成,形成多個(gè)薄矩形通道。板片表面加工螺旋槽道,使流體湍流強(qiáng)度提升60%,傳熱系數(shù)突破7000W/(m2·℃),較傳統(tǒng)光板提升40%。單臺(tái)設(shè)備傳熱面積可達(dá)2000㎡,是管殼式換熱器的3倍,而體積僅為后者的1/10。例如,某LNG接收站應(yīng)用后,設(shè)備高度降低40%,節(jié)省土地成本超千萬元。

3. 材料科學(xué)與耐腐蝕性突破

針對不同工況,板片材料實(shí)現(xiàn)定制化選擇:

316L不銹鋼:適用于含氯離子環(huán)境(如區(qū)域供熱),耐點(diǎn)蝕當(dāng)量(PREN)達(dá)40,壽命超15年。

鈦合金+陶瓷涂層:在海水淡化場景中,耐Cl?腐蝕性能提升60%,年腐蝕速率<0.01mm。

石墨烯增強(qiáng)復(fù)合板片:熱導(dǎo)率突破500W/(m·K),耐溫提升至200℃,適用于超臨界CO?發(fā)電等工況。

二、性能優(yōu)勢與技術(shù)突破

1. 高效節(jié)能與精準(zhǔn)控溫

系統(tǒng)能效比(COP)較傳統(tǒng)設(shè)備提升20%,通過動(dòng)態(tài)調(diào)節(jié)熱源供給方式優(yōu)化能源分配。例如,在北方城鎮(zhèn)集中供熱中,采用±0.5℃精準(zhǔn)控溫技術(shù),用戶投訴率下降85%,節(jié)能率達(dá)25%。智能液壓平衡系統(tǒng)通過變頻泵組與壓差傳感器聯(lián)動(dòng),解決近端過熱、遠(yuǎn)端不熱問題,溫差波動(dòng)控制在±0.5℃以內(nèi)。

2. 緊湊設(shè)計(jì)與模塊化結(jié)構(gòu)

設(shè)備體積僅為管殼式換熱器的1/10,重量減輕40%,相同換熱量下占地面積減少80%。模塊化設(shè)計(jì)支持快速安裝與擴(kuò)展,例如某數(shù)據(jù)中心冷卻系統(tǒng)采用微通道板式換熱器,PUE值降至1.2以下,年節(jié)電超百萬kW·h。

3. 智能化運(yùn)維與故障預(yù)測

集成12類傳感器數(shù)據(jù),構(gòu)建設(shè)備三維熱場模型,故障預(yù)測準(zhǔn)確率達(dá)98%。通過虛擬仿真技術(shù),提前發(fā)現(xiàn)潛在故障并優(yōu)化運(yùn)行參數(shù)。例如,某生物制藥企業(yè)采用雙管板無菌設(shè)計(jì),避免交叉污染,產(chǎn)品合格率提升5%;乳制品殺菌線實(shí)現(xiàn)±1℃精準(zhǔn)溫控,微生物殘留<1CFU/100cm2。

三、應(yīng)用場景與工程實(shí)踐

1. 區(qū)域供熱與工業(yè)余熱回收

北方城鎮(zhèn)集中供熱:替代傳統(tǒng)鍋爐,實(shí)現(xiàn)蒸汽到高溫水的轉(zhuǎn)化,供熱均勻性提升,用戶投訴率下降85%。

鋼鐵廠高爐煤氣余熱回收:換熱效率提升30%,年節(jié)約標(biāo)準(zhǔn)煤超萬噸,減排CO?超萬噸。

LNG接收站BOG再冷凝:設(shè)備高度降低40%,余熱利用率提升45%,年減排CO?超萬噸。

2. 數(shù)據(jù)中心與制造

數(shù)據(jù)中心冷卻:與冰蓄冷系統(tǒng)耦合,實(shí)現(xiàn)電力峰谷調(diào)節(jié),運(yùn)行成本降低30%。

制藥行業(yè)反應(yīng)釜溫控:雙模式切換滿足不同階段熱需求,反應(yīng)效率提升10%。

食品加工滅菌:巴氏殺菌線實(shí)現(xiàn)±1℃精準(zhǔn)溫控,產(chǎn)品合格率提升5%。

3. 工況與特種應(yīng)用

第四代鈉冷快堆:鈦合金板片+陶瓷涂層組合支持700℃超臨界工況,拓展高溫應(yīng)用邊界。

聚變堆第一壁:開發(fā)耐溫500℃以上的陶瓷板片,提供耐中子輻照解決方案。

綠氫制備與氨燃料動(dòng)力系統(tǒng):研發(fā)耐氫脆、耐氨腐蝕材料,支持清潔能源轉(zhuǎn)型。

四、未來趨勢與行業(yè)影響

1. 材料科學(xué)與智能制造融合

3D打印技術(shù):實(shí)現(xiàn)復(fù)雜流道一體化成型,傳熱效率提升20%,耐壓能力提高30%。

納米涂層技術(shù):賦予設(shè)備自修復(fù)功能,壽命延長至30年以上,降低全生命周期成本。

AI設(shè)計(jì)優(yōu)化:基于CFD與電化學(xué)耦合模型,定制化設(shè)計(jì)流速、湍流度與材料匹配方案。

2. 低碳技術(shù)與多能互補(bǔ)

熱能存儲(chǔ)耦合:與相變材料(PCM)結(jié)合,實(shí)現(xiàn)熱能的存儲(chǔ)與釋放,提升系統(tǒng)靈活性30%。

氫能應(yīng)用拓展:開發(fā)耐70MPa高壓的加氫站冷卻系統(tǒng),保障氫能安全利用。

區(qū)域能源互聯(lián)網(wǎng):通過云邊協(xié)同架構(gòu),實(shí)現(xiàn)毫秒級響應(yīng)與云端大數(shù)據(jù)分析,優(yōu)化供熱策略,節(jié)能率提升18%。

3. 國產(chǎn)替代與市場擴(kuò)張

國內(nèi)企業(yè)(如GU&THT、Siping ViEX)在材料科學(xué)與智能制造領(lǐng)域取得突破,逐步提升。例如,某企業(yè)通過垂直整合模式,將6英寸碳化硅襯格壓低至1500元,較國際龍頭低25%,為核能設(shè)備規(guī)模化應(yīng)用奠定基礎(chǔ)。

結(jié)語

雙板式水水汽水換熱站通過雙模式自適應(yīng)、材料創(chuàng)新與智能控制的深度融合,正在重塑分布式熱能管理技術(shù)范式。其應(yīng)用場景已從傳統(tǒng)供暖拓展至數(shù)據(jù)中心、化工、核能等領(lǐng)域,推動(dòng)能源利用效率提升與碳排放降低。隨著材料科學(xué)與數(shù)字技術(shù)的持續(xù)突破,該設(shè)備將持續(xù)突破性能邊界,為全球能源轉(zhuǎn)型進(jìn)程注入新動(dòng)能,助力人類構(gòu)建低碳、高效的熱能利用體系。

免責(zé)聲明