產(chǎn)品推薦:原料藥機(jī)械|制劑機(jī)械|藥品包裝機(jī)械|制冷機(jī)械|飲片機(jī)械|儀器儀表|制藥用水/氣設(shè)備|通用機(jī)械

生物柴油廢水碳化硅換熱器:技術(shù)突破與工業(yè)應(yīng)用的深度解析

引言

生物柴油作為清潔可再生能源,其生產(chǎn)過(guò)程中產(chǎn)生的廢水因含高濃度有機(jī)物、酸堿物質(zhì)及懸浮顆粒,具有強(qiáng)腐蝕性、高污染性等特點(diǎn)。傳統(tǒng)金屬換熱器在處理此類(lèi)廢水時(shí),普遍面臨腐蝕泄漏、結(jié)垢頻繁、壽命短等問(wèn)題,導(dǎo)致處理成本高昂。碳化硅換熱器憑借其耐腐蝕、耐高溫、高導(dǎo)熱及抗結(jié)垢等特性,成為生物柴油廢水處理領(lǐng)域的關(guān)鍵設(shè)備,為行業(yè)節(jié)能減排與可持續(xù)發(fā)展提供了技術(shù)支撐。

一、碳化硅換熱器的材料特性與結(jié)構(gòu)優(yōu)勢(shì)

(一)材料特性:環(huán)境下的“穩(wěn)定基石”

碳化硅(SiC)作為第三代半導(dǎo)體材料,其晶體結(jié)構(gòu)賦予其三大核心優(yōu)勢(shì):

耐腐蝕性:碳化硅對(duì)濃硫酸、、熔融鹽及生物柴油廢水中的有機(jī)酸、鹽分等介質(zhì)呈化學(xué)惰性,年腐蝕速率<0.005mm。例如,在處理含Cl?廢水時(shí),設(shè)備壽命可延長(zhǎng)至15年,維護(hù)成本降低80%。某催化裂化裝置連續(xù)運(yùn)行5年未出現(xiàn)腐蝕泄漏,壽命較金屬設(shè)備延長(zhǎng)4倍。

耐高溫性:碳化硅的熔點(diǎn)達(dá)2700℃,可在1600℃下長(zhǎng)期穩(wěn)定運(yùn)行,短時(shí)耐受2000℃高溫。在生物柴油生產(chǎn)中,可穩(wěn)定處理80—90℃的高溫廢水,避免因熱應(yīng)力導(dǎo)致的設(shè)備開(kāi)裂。

高導(dǎo)熱性:碳化硅的導(dǎo)熱系數(shù)達(dá)120—270W/(m·K),是銅的2倍、不銹鋼的5倍。實(shí)測(cè)數(shù)據(jù)顯示,其傳熱系數(shù)可達(dá)1800W/(m2·K),較傳統(tǒng)陶瓷換熱器提升50%,較金屬冷凝器高40%。

機(jī)械強(qiáng)度:莫氏硬度9.2,抗彎強(qiáng)度400—600MPa,可耐受廢水中懸浮顆粒的高速?zèng)_刷。

(二)結(jié)構(gòu)創(chuàng)新:定制化設(shè)計(jì)破解行業(yè)痛點(diǎn)

針對(duì)生物柴油廢水高黏度、高懸浮物、易結(jié)垢的特性,碳化硅換熱器通過(guò)以下結(jié)構(gòu)優(yōu)化提升性能:

管徑適配:

Φ14mm管適用于顆粒粒徑≤2mm的廢水,流速控制在1.5—2.5m/s,降低結(jié)垢風(fēng)險(xiǎn)。

Φ19mm管處理高黏度廢水時(shí),流速提升至2.0—3.0m/s,減少壓降。

多流程結(jié)構(gòu):采用4管程設(shè)計(jì),使流體多次折返流動(dòng),湍流強(qiáng)度提升40%,傳熱系數(shù)增加25%。某化工企業(yè)采用該結(jié)構(gòu)處理味精發(fā)酵廢水時(shí),傳熱系數(shù)提升至1400W/(m2·K),熱回收率達(dá)85%。

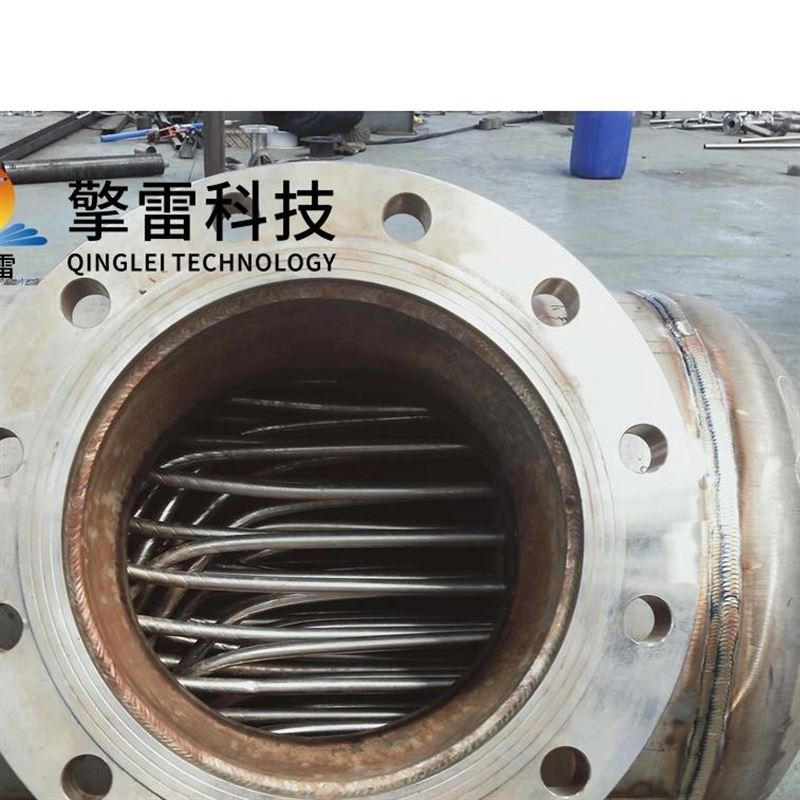

螺旋纏繞管:換熱管以40°螺旋角纏繞,管程路徑延長(zhǎng)2.5倍,換熱面積增加45%。某企業(yè)采用該結(jié)構(gòu)處理生物柴油廢水時(shí),熱回收效率提升50%,年節(jié)約蒸汽成本超200萬(wàn)元。

微通道設(shè)計(jì):通道尺寸可小至0.3mm,比表面積提升至5000m2/m3,換熱效率較傳統(tǒng)設(shè)備提高5倍。典型換熱系數(shù)達(dá)6000W/(m2·℃),設(shè)備體積縮小60%。

二、碳化硅換熱器在生物柴油廢水處理中的應(yīng)用場(chǎng)景

(一)酯交換反應(yīng)后廢水冷卻

生物柴油生產(chǎn)中,酯交換反應(yīng)后的高溫廢水(60—90℃)需冷卻至40℃以下進(jìn)行后續(xù)處理。傳統(tǒng)金屬換熱器因腐蝕和結(jié)垢問(wèn)題,通常需每2年更換一次,而碳化硅換熱器可穩(wěn)定運(yùn)行10年以上。例如,某生物柴油企業(yè)采用碳化硅換熱器后,年維護(hù)成本降低60%,熱回收效率提升50%,每年節(jié)約蒸汽成本超200萬(wàn)元。

(二)高鹽廢水蒸發(fā)濃縮

生物柴油生產(chǎn)過(guò)程中產(chǎn)生的高鹽廢水(含Cl?、SO?2?等)在蒸發(fā)濃縮時(shí),需耐腐蝕的換熱設(shè)備。碳化硅換熱器可作為蒸發(fā)器的加熱元件,耐受高濃度鹽溶液的腐蝕與結(jié)垢,提升廢水蒸發(fā)效率。例如,某煤制烯烴企業(yè)采用碳化硅換熱器后,合成氣冷卻系統(tǒng)的換熱效率提升了12%,每年多回收蒸汽約5000噸,折合標(biāo)準(zhǔn)煤700噸。

(三)廢水余熱回收

生物柴油廢水蘊(yùn)含大量余熱,若直接排放會(huì)造成能源浪費(fèi)。碳化硅換熱器可將廢水余熱回收,用于預(yù)熱原料或生產(chǎn)蒸汽。某企業(yè)通過(guò)換熱器將80℃廢水冷卻至40℃,同時(shí)將冷卻水從20℃加熱至50℃,用于其他生產(chǎn)環(huán)節(jié)。經(jīng)實(shí)測(cè),換熱效率達(dá)85%以上,每年可回收余熱約1.2×10?MJ,相當(dāng)于節(jié)約標(biāo)準(zhǔn)煤40噸,減少二氧化碳排放100噸。

三、經(jīng)濟(jì)性分析:全生命周期成本優(yōu)勢(shì)顯著

盡管碳化硅換熱器單價(jià)較不銹鋼設(shè)備高30%,但其全生命周期成本優(yōu)勢(shì)突出:

壽命延長(zhǎng):碳化硅設(shè)備壽命達(dá)15—20年,是不銹鋼設(shè)備(5—8年)的3倍以上。例如,某煤化工項(xiàng)目采用碳化硅換熱器后,20年總成本(含維護(hù))較不銹鋼設(shè)備降低40%。

維護(hù)成本降低:年腐蝕速率<0.005mm,維護(hù)周期延長(zhǎng)至5年以上,年維護(hù)成本降低60%—75%。某化工廠廢水處理系統(tǒng)采用碳化硅換熱器后,維護(hù)成本降低75%。

能效收益:以100m3/h廢水處理規(guī)模為例,碳化硅設(shè)備熱回收效率提升30%—50%,年節(jié)能標(biāo)煤可達(dá)數(shù)千噸,直接經(jīng)濟(jì)效益顯著。

四、未來(lái)趨勢(shì):材料與工藝的雙重突破

(一)材料升級(jí)

通過(guò)摻雜改性(如引入硼、氮元素)進(jìn)一步提升導(dǎo)熱系數(shù)與高溫強(qiáng)度,開(kāi)發(fā)適配超高溫(1400℃)、超高壓(3.0MPa)工況的新型材料。

(二)結(jié)構(gòu)優(yōu)化

采用仿生流道設(shè)計(jì)、3D打印技術(shù),進(jìn)一步提高傳熱效率與結(jié)構(gòu)緊湊性。例如,激光雕刻微通道結(jié)構(gòu)可使比表面積提升至5000m2/m3,傳熱系數(shù)達(dá)3000—5000W/(㎡·℃)。

(三)智能化集成

集成溫度、壓力、流量傳感器及控制系統(tǒng),實(shí)現(xiàn)設(shè)備運(yùn)行狀態(tài)的實(shí)時(shí)監(jiān)測(cè)與智能調(diào)控,預(yù)測(cè)維護(hù)需求,進(jìn)一步降低運(yùn)維成本。

五、結(jié)論

碳化硅換熱器憑借其耐腐蝕性、耐高溫性與高效換熱性能,已成為生物柴油廢水處理領(lǐng)域的高效、可靠、經(jīng)濟(jì)解決方案。從酯交換反應(yīng)廢水冷卻到高鹽廢水蒸發(fā),其應(yīng)用場(chǎng)景不斷拓展,為行業(yè)節(jié)能減排、降本增效提供了關(guān)鍵技術(shù)支撐。隨著材料科學(xué)的進(jìn)步與制造工藝的創(chuàng)新,碳化硅換熱器將在生物柴油產(chǎn)業(yè)的綠色低碳發(fā)展中發(fā)揮更加重要的作用,助力企業(yè)實(shí)現(xiàn)可持續(xù)發(fā)展目標(biāo)。

免責(zé)聲明