耐腐蝕列管換熱器:工況下的工業熱交換核心裝備

一、技術原理:間壁式換熱與材料科學的深度融合

耐腐蝕列管換熱器通過間壁式換熱原理,將高溫腐蝕性介質(如硝酸、海水、高溫煙氣)與低溫冷卻介質(如冷卻水、冷凍鹽水)分隔,利用管壁實現熱量傳遞。其核心優勢在于耐腐蝕材料與高效流道設計的雙重突破:

鈦合金(TA1/TA2):表面形成致密氧化膜(TiO?),可抵御Cl?濃度達50,000ppm的腐蝕環境,年腐蝕速率低于0.01mm,使用壽命超20年。在海水淡化裝置中,較不銹鋼設備壽命延長8-10年,維護成本降低60%。

鎳基合金(C-276):在H?SO?+HF混合酸中,年腐蝕速率低于0.025mm,耐點蝕當量值(PREN)達40,顯著優于316L不銹鋼,廣泛應用于濕法冶煉酸洗工段。

碳化硅(SiC):熔點高達2700℃,可在1600℃長期穩定運行,對濃硫酸、王水等強腐蝕介質年腐蝕速率低于0.2mg/cm2,設備壽命超10年。在垃圾焚燒爐煙氣余熱回收中,耐溫范圍覆蓋-196℃至1200℃。

流道優化設計:

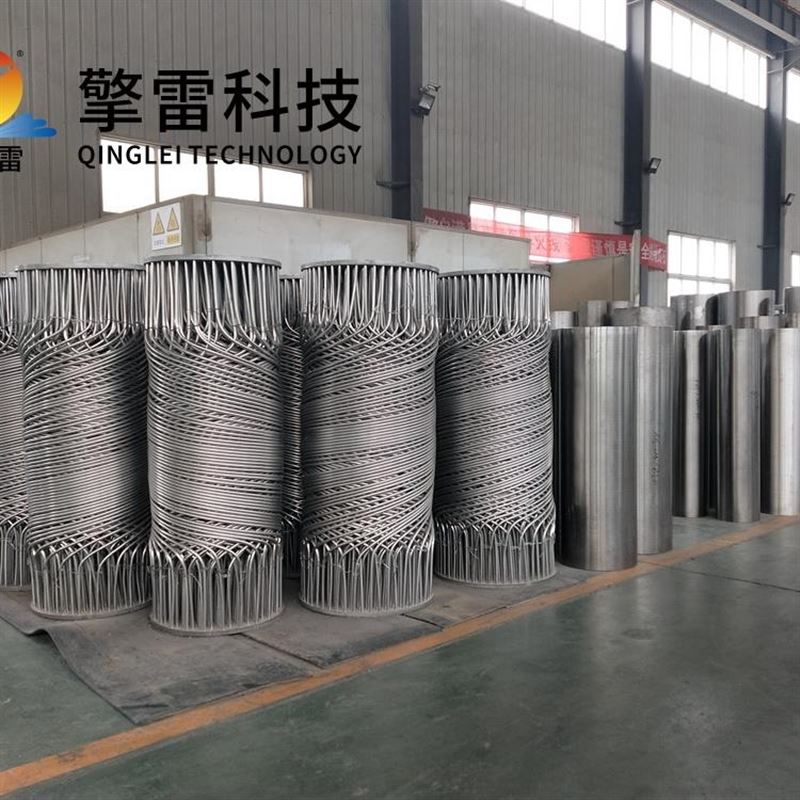

三維螺旋管束:通過CFD模擬優化,使流體形成Dean渦流,傳熱系數較直管提升45%,壓力損失僅增加18%,適用于高粘度介質。

波紋管膨脹節:在150℃溫差下可吸收80mm軸向熱位移,避免管板疲勞裂紋,延長設備壽命。

浮頭式構造:使殼體與管束溫差適應范圍擴大至±120℃,運行穩定性提升3倍,便于清洗和維護。

二、性能突破:多維度數據支撐的工業級優勢

傳熱效率:

鈦材導熱系數17W/(m·K),結合列管式結構,總傳熱系數(K值)達800-1500W/(m2·℃),較傳統設備提升20%-50%。

螺旋導流板或翅片設計使傳熱系數提升35%-40%,傳熱效率達95%以上。

碳化硅材料的高熱導率(120-200W/(m·K))使傳熱效率比金屬換熱器提升50%-100%。

耐腐蝕性:

鈦合金在海水、氯離子等腐蝕介質中穩定,壽命超10年,是傳統不銹鋼設備的2倍。

鎳基合金在濕法冶煉酸洗工段年腐蝕速率<0.025mm,是普通碳鋼的1/20。

碳化硅在磷酸濃縮裝置中耐受150-200℃高溫酸性環境,提升反應效率。

耐溫耐壓:

鈦合金可在600℃高溫下長期穩定運行,設計壓力可達10MPa,短時耐受500℃高溫。

碳化硅涂層在900℃高溫下仍保持180W/(m·K)的熱導率,適用于垃圾焚燒爐煙氣余熱回收。

緊湊性與維護:

占地面積減少40%,適應空間受限的工業環境(如海洋平臺、艦船)。

法蘭連接+O型圈密封設計使單根管束更換時間縮短至2小時,維護成本降低60%。

在線清洗技術(如CIP/SIP)延長清洗周期至6個月,微生物污染率<0.1%。

三、應用場景:覆蓋全產業鏈的工況解決方案

化工行業:

加氫裂化裝置:采用Incoloy 825合金管束,成功應對催化劑細粉沖刷與高溫硫腐蝕,設備檢修周期延長至5年。

乙烯裂解爐:碳化硅列管換熱器在1000℃裂解氣冷卻工段實現98%的余熱回收率,噸乙烯能耗降低12kg標油。

PTA生產:鈦材換熱器提升能源利用率12%,降低生產成本。

海洋工程:

船舶冷卻系統:鈦材換熱器在海水溫度30℃、流速2m/s工況下,抗海生物附著能力優于銅合金,維護周期延長至2年。

多級閃蒸(MSF)淡化裝置:作為末級冷凝器,承受95℃高溫海水沖刷,設備壽命達15年。

制藥行業:

維生素C生產:鈦材換熱器避免鐵離子污染,產品純度達99.9%,較316L不銹鋼設備提高0.5%。

抗生素發酵:雙管板設計配合SIP/CIP在線滅菌,確保無菌級換熱,產品微生物限度合格率提升至99.9%。

環保領域:

煙氣脫白工藝:冷卻煙氣至45℃,消除“白色煙羽”現象。

地熱發電:耐蝕合金換熱器承受含SiO?地熱流體沖刷,設備壽命突破15年(如冰島地熱電站)。

四、未來趨勢:智能與材料的深度融合

材料創新:

開發鈦/碳化硅(TiC)復合管,耐磨性提升5倍,適用于高固含量漿料換熱。

3D打印鈦構件通過激光選區熔化(SLM)技術制造復雜流道,換熱效率再提升20%。

智能監測系統:

部署光纖光柵傳感器,實時監測管壁溫度與應力變化,預警響應時間縮短至30秒。

結合數字孿生技術,通過CFD-FEM耦合仿真優化管束排列方式,使設備壓降降低15%,換熱面積增加10%。

自適應控制:

基于AI能效優化模型,實時調整流體分配,使綜合能效提升12%-18%。

預測性維護結合振動分析與紅外熱成像,實現故障預測準確率90%,非計劃停機減少70%。

免責聲明