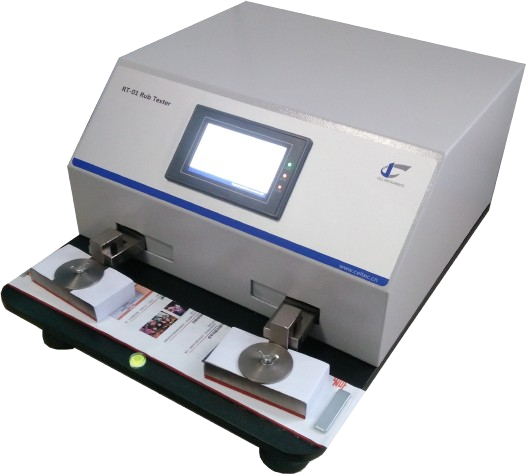

概述

油墨耐磨擦試驗機是一種用于精準測定印刷品表面油墨附著牢度與耐磨性能的專業檢測設備,在制藥行業中主要針對藥用包裝印刷品(如藥用鋁塑泡罩、輸液袋標簽、口服固體藥用硬片、藥盒外盒等)的油墨穩定性進行量化評估,屬于制藥包裝質量控制領域的核心檢測機械。其核心功能是通過模擬藥用包裝在生產堆疊、倉儲運輸、臨床使用等環節中可能遭遇的摩擦場景,檢測油墨是否出現脫落、褪色、模糊或轉移等問題,確保藥用包裝上的藥品名稱、規格、生產批號、有效期、警示語等關鍵標識始終清晰可辨,為藥品追溯管理、用藥安全防護及符合 GMP(藥品生產質量管理規范)要求提供基礎技術支撐。該設備需適配藥用包裝材料的多樣化特性(如塑料薄膜、鋁箔、紙質、玻璃表面涂層等),滿足制藥行業對檢測精度、結果重復性及合規性的嚴苛標準。

原理

油墨耐磨擦試驗機的測試原理基于 “模擬實際摩擦工況 - 量化磨損程度” 的核心邏輯,通過標準化機械動作與科學評估方法實現精準檢測。測試時,首先將印有油墨的藥用包裝試樣固定在設備的專用試樣臺上,確保試樣平整無褶皺,避免因固定不當導致的測試誤差;隨后,設備通過伺服傳動機構帶動摩擦頭(或摩擦介質,如符合標準的棉紙、脫脂棉、藥用紗布等),以預設的摩擦壓力、往復速度和摩擦次數,對試樣的印刷面進行定向摩擦。

根據藥用包裝的實際使用場景,設備支持三種核心測試模式:一是干摩擦模式,模擬干燥環境下的包裝堆疊摩擦;二是濕摩擦模式,以蒸餾水為介質,模擬潮濕倉儲環境下的摩擦;三是溶劑摩擦模式,以 75% 醫用酒精(藥用包裝常見接觸溶劑)為介質,模擬消毒過程中的摩擦。摩擦過程中,若油墨附著不牢,會轉移至摩擦介質表面;測試結束后,通過兩種方式量化評估:一是采用 GB/T 251-2008 標準灰度卡對摩擦介質的染色程度評級(5 級為無磨損,1 級為嚴重磨損),二是通過光學密度儀檢測試樣印刷面的密度變化,最終得出油墨耐磨擦性能等級。設備通過高精度壓力傳感器與速度控制器,確保摩擦壓力、往復速度等參數穩定在標準范圍內,避免人為操作偏差影響結果客觀性。

應用

在醫療行業中,油墨耐磨擦試驗機的應用貫穿藥用包裝印刷品的全生命周期質量管控,核心場景聚焦于保障藥品標識的清晰度與穩定性,具體包括:

藥用包裝入廠檢驗:制藥企業在接收藥用包裝材料(如鋁塑復合膜、藥用玻璃瓶標簽、藥用硬片)時,需通過該設備檢測印刷油墨的耐磨性能,排查因油墨附著不牢導致的標識模糊風險,符合 GMP 對 “包裝標識清晰、不易脫落” 的強制要求,避免不合格藥包材流入生產環節。

藥包材生產過程管控:藥用包裝生產企業在印刷工序完成后,采用油墨耐磨擦試驗機進行批量抽檢,驗證油墨配方、印刷壓力、烘干溫度、固化時間等工藝參數的合理性,及時發現并調整工藝偏差,避免因油墨問題導致整批次藥包材報廢,降低生產成本損失。

新型藥包材與油墨驗證:針對環保型水性油墨、可降解藥用薄膜、低溫印刷工藝等新型藥包材技術,通過該設備測試不同摩擦條件(如低溫、高濕、溶劑接觸)下的油墨牢度,評估新材料與油墨的適配性,為新工藝落地、新產品注冊提供關鍵性能數據支撐。

合規性檢測與認證:第三方藥包材檢測機構依據國家及行業標準,使用油墨耐磨擦試驗機開展藥用包裝印刷品專項檢測,出具符合 YBB(國家藥品包裝容器(材料)標準)、GMP 要求的檢測報告,為藥品注冊審批、藥包材質量認證及市場監管提供數據依據。

行業

在制藥行業質量保障體系中,油墨耐磨擦試驗機是連接藥用包裝生產、藥品制造與質量監管的重要技術紐帶,其應用覆蓋產業鏈關鍵主體,具體作用如下:

藥用包裝生產企業:作為印刷工序后的核心質檢設備,油墨耐磨擦試驗機用于把控產品出廠質量,確保交付的藥包材印刷標識符合制藥企業采購標準;同時,通過該設備篩選優質油墨供應商、優化印刷工藝參數,提升產品競爭力,減少因油墨問題導致的客戶退貨與信譽損失。

制藥企業:該設備是落實 GMP 中 “包裝系統性能驗證” 要求的關鍵工具,通過對入廠藥包材的油墨耐磨性能檢測,防范因運輸顛簸、倉儲堆疊、臨床消毒等環節導致的油墨脫落,避免藥品標識模糊引發的用藥錯誤、追溯失效等風險,保障藥品從生產到使用的全流程安全。

第三方檢測機構:依托油墨耐磨擦試驗機開展標準化檢測服務,依據 GB/T 7706、YBB 等標準為行業提供公正、精準的檢測數據,助力規范藥包材市場質量秩序,推動行業整體印刷工藝與油墨技術的升級,滿足制藥行業對包裝質量日益嚴格的要求。

隨著藥用包裝向 “環保化、功能化、輕量化” 發展(如可回收藥用薄膜、低溫無溶劑印刷工藝),油墨耐磨擦試驗機也在逐步升級,新增低溫環境摩擦、多介質摩擦等功能,以適配新型藥包材的檢測需求,進一步支撐制藥行業高質量發展。

標準

油墨耐磨擦試驗機的設計、生產及應用需嚴格遵循與制藥行業相關的國內外標準,確保檢測結果的準確性、可比性與合規性,核心遵循標準包括:

國內標準:GB/T 7706-2021《印刷品 耐摩擦色牢度測試方法》,明確規定了印刷品干摩擦、濕摩擦測試的核心參數(如標準摩擦壓力 20N、往復速度 30 次 / 分鐘、摩擦距離 100mm)、試樣制備要求、評級方法及結果判定規則;YBB 00392004-2015《藥用包裝材料印刷質量標準》,針對藥用包裝印刷品的油墨牢度提出專項要求,規定印刷標識需通過耐磨測試,且無模糊、脫落、顏色轉移等現象。

國際標準:ISO 105-X12:2001《紡織品 色牢度試驗 第 X12 部分:耐摩擦色牢度》(部分原理與技術要求適用于藥用包裝印刷品),規定了摩擦測試的通用技術框架與介質選擇標準;ASTM D5264-19《用摩擦法測定有機涂層耐磨性的標準試驗方法》,為藥用包裝表面涂層類印刷品(如玻璃藥瓶標簽涂層)的耐磨測試提供參考依據。

行業規范:設備需滿足 GMP 對檢測設備的管理要求,包括設備參數可追溯(如摩擦壓力、速度的定期校準記錄)、測試數據自動存儲與導出、操作權限分級管控等,確保檢測過程符合藥品質量體系的審計追蹤需求,數據可用于藥品注冊與監管核查。

特征

結合制藥行業對藥用包裝油墨檢測的特殊需求,油墨耐磨擦試驗機具備以下核心技術特征,以適配醫療場景的嚴謹性與合規性要求:

多場景測試適配:支持干摩擦、濕摩擦、溶劑摩擦(75% 醫用酒精、蒸餾水等藥用常見介質)三種核心模式,可模擬藥用包裝在干燥倉儲、潮濕運輸、臨床消毒等不同場景下的摩擦工況,全面評估油墨耐磨性能,避免單一測試模式導致的風險遺漏。

高精度參數控制:采用伺服電機驅動與高精度壓力傳感器,實現摩擦壓力(5N-100N 可調,精度 ±0.5N)、往復速度(10-60 次 / 分鐘可調,誤差 ±1 次 / 分鐘)、摩擦次數(0-9999 次可預設)的精準控制,確保每次測試條件與標準一致,結果重復性 CV 值≤1%。

廣范圍試樣兼容:配備可調節式試樣夾具與多種規格試樣臺,適配片狀(如鋁塑泡罩、藥盒紙板)、卷筒狀(如藥用薄膜)等不同形態的藥用包裝材料,試樣固定采用真空吸附或機械夾緊方式,避免測試過程中試樣位移導致的誤差。

數據合規與智能化:內置微電腦控制系統,可自動記錄測試參數(壓力、速度、次數、時間)與評級結果,支持 USB 接口導出 Excel/PDF 格式數據,滿足 GMP 對檢測數據 “可追溯、可審計” 的要求;配備高清觸控屏,操作界面簡潔直觀,支持參數一鍵調用與測試流程自動化,降低人工操作強度。

穩定耐用與安全性:摩擦頭采用聚四氟乙烯或耐磨陶瓷材質,經 10 萬次以上摩擦測試無明顯損耗,確保長期測試精度;設備機身采用防腐蝕不銹鋼材質,適應實驗室常規使用環境;內置過載保護與緊急停止功能,避免因參數異常導致的設備損壞或試樣報廢。

參數

油墨耐磨擦試驗機的典型技術參數如下(常規配置,可根據藥用包裝檢測需求定制):

摩擦壓力:5N-100N,可連續調節,精度 ±0.5N(常用標準壓力:20N、49N,符合 GB/T 7706 要求);

摩擦速度:10 次 / 分鐘 - 60 次 / 分鐘,可調節,速度誤差 ±1 次 / 分鐘;

摩擦次數:0-9999 次,可預設,測試完成后自動停止并聲光提示;

摩擦行程:50mm-150mm,可調節(標準行程 100mm,符合國際標準要求);

摩擦介質:標準棉紙(GB/T 7706 規定)、脫脂棉、藥用紗布(適配藥用場景);

試樣尺寸:片狀試樣最大適配 300mm×200mm,卷筒試樣寬度≤200mm,厚度≤5mm;

測試模式:干摩擦、濕摩擦、溶劑摩擦(支持 75% 醫用酒精、蒸餾水等介質);

數據存儲:可存儲 10000 組以上測試數據,支持 USB 導出與電腦端數據管理;

環境要求:工作溫度 10℃-35℃,相對濕度 30%-70%,無腐蝕性氣體與強磁場干擾;

電源要求:AC 220V 50Hz,功率≤150W;

參考資料

參考資料編輯區域